吨袋全自动装车机的日常保养与维护

吨袋全自动装车机的日常保养与维护

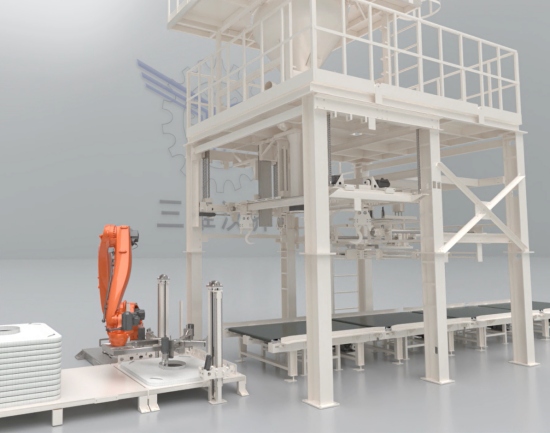

吨袋全自动装车机作为现代物流环节中的重要自动化设备,其稳定运行直接关系到生产效率和作业安全。一套系统化、规范化的日常保养与维护计划至关重要。

以下为您梳理的日常保养与维护要点,可分为 日常检查、定期保养、年度大修和操作规范 几个层级:

一、 每日/每班次使用前检查(操作员或指定人员负责)

这是预防故障的第一道防线,应在设备启动前完成。

1. 清洁与观察:

清理设备表面及关键运动部件(如导轨、链条、输送带)上的粉尘、物料残留和杂物。

观察设备外观有无明显损坏、变形或漏油。

2. 紧固与润滑检查:

目视检查关键部位的螺栓、螺母(如机械臂关节、抓手、升降柱固定点)有无松动。

检查自动润滑系统油位是否正常,或手动润滑点是否有油。

3. 安全装置功能测试:

急停按钮:测试所有急停开关是否灵敏有效。

安全光栅/光幕:用手遮挡,测试设备是否立即停止。

防撞装置:检查机械臂等移动部件的防撞传感器是否正常。

报警系统:检查声光报警装置能否正常触发。

4. 气动系统检查(如使用):

检查气压表示值是否在设定工作范围内。

通过排水阀排空储气罐和过滤器中的冷凝水。

检查气管及接头有无漏气、磨损。

5. 电气系统初步检查:

检查主控柜、操作面板有无异常声音、异味或过热。

检查各电缆、线缆护套有无破损、拖拽磨损。

6. 执行机构试运行:

在空载模式下,低速运行一个完整的装车循环,观察各轴运动(升降、平移、旋转、伸缩)是否平稳、有无异响或卡滞。

二、 每周/每月定期保养(由专业维护人员执行)

此阶段进行更深入的检查和预防性维护。

1. 机械系统:

紧固:对所有关键机械连接件进行力矩复查和紧固。

润滑:

根据手册要求,对导轨、丝杆、链条、轴承、齿轮等补充或更换指定型号的润滑脂/润滑油。

清洁旧的、脏污的油脂后再涂抹新油脂。

磨损检查:

检查抓手夹板、吊带/夹具的磨损情况,有无裂纹、变形或过度磨损。

检查输送带/辊筒有无破损、跑偏,张紧度是否合适。

检查链条、同步带的松紧度和磨损度。

2. 气动与液压系统(如使用):

清洗或更换空气过滤器滤芯。

检查气缸、液压缸的活塞杆有无划伤、漏油/漏气。

检查电磁阀动作是否灵敏,有无漏气。

3. 电气与控制系统:

清洁控制柜内部灰尘,确保散热风扇正常工作。

检查所有传感器(如光电、接近、位置、称重传感器)的安装是否牢固,感应面是否清洁,并进行功能测试。

检查伺服电机/变频器运行状态,确认无异常报警,散热良好。

紧固电气端子排上的接线。

4. 结构件检查:

检查主框架、悬臂、立柱等主要承力结构有无裂纹、开焊或永久变形。

三、 每季度/每半年深度保养

1. 精度校准:

称重系统校准:使用标准砝码对称重模块或传感器进行校准,确保装袋精度。

定位精度校准:校准机械臂、行走小车的重复定位精度,确保吨袋能准确放置到车厢指定位置。

2. 部件更换:

根据使用寿命和磨损情况,更换已达到寿命的易损件,如过滤芯、密封圈、磨损的输送带、损坏的传感器等。

3. 系统备份与测试:

备份PLC、机器人等控制系统的程序和数据。

模拟各种故障,测试系统的诊断和恢复能力。

四、 年度大修

对设备进行全面拆解检查。

更换所有达到使用寿命的轴承、齿轮、液压油、润滑油等。

全面检测电机绝缘性能、电路绝缘电阻。

对设备进行全面的喷漆防腐处理(如需要)。

完成大修后,进行长时间的空载和负载综合测试,性能达标后方可交付使用。

五、 常见故障预警与处理(维护要点)

动作不准或不到位:首先检查传感器、编码器是否脏污或失效,其次检查机械传动(如丝杆、皮带)是否打滑或磨损。

异响或振动:立即停机,检查紧固件是否松动,润滑是否到位,轴承或齿轮是否损坏。

抓取不稳(掉袋):检查抓手压力/夹紧力是否足够,夹具或吊带有无磨损,气/液压压力是否稳定。

系统突然停机:查看控制面板报警信息,通常与安全装置触发、过载、气压不足、传感器故障有关。

核心注意事项

1. 安全第一:任何维护保养必须在断电、断气、挂牌上锁的情况下进行,并遵循安全操作规程。

2. 文档化:建立详细的《设备保养记录表》,记录每次保养的项目、人员、发现的问题及更换的部件。这是预测性维护的基础。

3. 备件管理:储备关键易损件,以减少停机时间。

4. 专业培训:操作和维护人员必须经过制造商或专业机构的系统培训,充分理解设备原理和操作规程。

5. 环境管理:保持设备周围环境整洁干燥,避免粉尘、潮湿对电气和机械部件造成侵蚀。

吨袋全自动装车机的维护应遵循 “预防为主,养修结合” 的原则。通过严格的日常点检、科学的定期保养、及时的故障排除和详实的记录分析,可以最大程度地保障设备的稳定、高效、长寿命运行,实现投资回报最大化。请务必以设备制造商提供的官方维护手册为最高指导文件。

- 上一篇:机械手装车机日常维护保养攻略

- 下一篇:请返回上一篇

鲁公网安备 37040202006018号

鲁公网安备 37040202006018号